随着我国工业的多元化发展和技术工艺进步,越来越多管品制造行业开始采用弯管来替代部管件分焊接、半径冲压等工艺,以提高产品的质量及美观度。随之而来的是弯管机使用的行业范围和适用情况越来越广泛。

对于传统管品制造企业,对弯管机有一定的认知,并且在随着管品技术工艺要求的提高,对弯管机的精度,稳定性,操作便捷性,功能多样性等方面也有新的要求,促进了我国弯管机生产企业的技术进步。

对于初接触管品制造的企业,就需要从各个方面提高对弯管机的了解程度,以提高企业核心竞争力。

本文将从以下几个方面,对弯管机进行综合的介绍:

一、什么是弯管机

弯管机是一种对金属管件、型材进行冷弯曲加工的设备,弯管过程为挤压拉伸成型工艺而并非去料铣削工艺,同时弯曲过程中,不需要加冷却液,部分弯管情况,需要加拉伸油,以减少弯管过程中,管件同弯管模具之间的阻力,提高弯管质量,延长模具使用寿命。

通常弯管机默认的弯曲材料为金属,而非塑料等其他材质。因为金属材质具有一定的延展性,以及较小的弹性形变,同时材料本身对弯曲断面结构有一定的支撑性,通过弯管模具,可以使弯管质量可以得到保证,避免出现弯曲部位外侧塌陷、内侧褶皱的情况。

综上,弯管机通常意义上的两个默认特征:冷弯曲成型工艺,以及有延展性的金属管件及型材。

二、弯管机的工作原理

弯管机的弯管原理分为缠绕弯曲和滚弯。

缠绕弯管多见于较小弯曲半径(通常为弯曲半径小于5倍管子外圆直径)的生产情况,既在弯管过程中,管件(或型材)是环绕着中心轮模来进行弯管成型的,弯管机基本的工作方式为缠绕弯曲。

滚弯成型则多见于较大弯曲半径(通常为弯曲半径大于5倍管子外圆直径)的弯管成型。这种弯管原理,多应用于数控弯管机伺服推弯功能,以及另一类弯管设备,其名称为滚圆机、或者大棚弯管机。

三、弯管机的适用行业

随着我国工业的不断进步,弯管机的是适用行业越发广泛,可用于锅炉、船舶、石油、化工、航空、车轮、建筑、健身器材、交通设施、钢家具、汽车、空调等行业,通过安装不同的弯管模具,可弯曲圆管、方管、平面管、矩形管、空间管、角钢、异形管、型材等

四、弯管机的分类及主要特点

根据客户不同管径、管件材质、管品形状、使用工况、自动化程度等技术要求,弯管机分为数控弯管机(全自动弯管机),液压弯管机(半自动弯管机),双头弯管机以及滚圆机。

1、液压弯管机的主要特点

液压弯管机主要用于一件产品上,只有单个弯角或者多个弯角在同一水平面的产品的弯管加工。

2、双头弯管机的主要特点

双头弯管机适用于特定外形的产品弯曲加工,即弯曲的管件通常具备2个弯角,弯曲的形状基本均类似于“门”字形状。双头弯管机在弯管过程中,无法穿芯弯管,亦无法安装防皱模,故弯曲的管件需要相对较大的弯曲半径和较厚的壁厚。

3、数控弯管机的主要特点

全自动数控弯管机在半自动弯管机的功能基础上,增加了自动送料和转管功能,即一个产品中,多个弯角之间的距离以及空间夹角,均通过触摸屏数字输入,设备自动完成送管及转管动作。全自动弯管机中,又根据可安装模具层数,分为多层模机型和单层模机型。根据弯管方向,分为左弯机和右弯机以及左右共向弯管机。

4、滚圆机的主要特点

滚圆机适用于于大弯曲半径的管件、型材、型钢等进行滚弯加工,可加工类似拱形、盘管、椭圆形等产品形状,多用于桥梁、场馆、工程建筑、路灯杆艺等行业。

以上为弯管机的四种类别,每种类别下,又根据最大弯管能力,分成了若干种机型,故选购弯管机时,若不清楚具体需要采购的型号,建议提供产品的图纸,由索特为您推荐合适的机型。

五、弯管机的动力源分类及特点

弯管机通常采用以下几种动力源组合方式:纯液压系统、液压+伺服系统、气动+伺服系统、全电控伺服驱动。

1、纯液压系统

该种系统多用于半自动弯管机和手动弯管机,以液压油作为介质,电动机加油泵为动力核心,通过液压阀组,来控制油缸的运动,以此达到设备的整体运动系统。

2、液压+伺服系统

该种系统多用于全自动数控弯管机,液压动作驱动无精度要求的夹紧、抽芯等动作,通过伺服电机来进行精密动作控制,如弯管、送料、转管、换模等。

3、气动+伺服系统

该种系统多用于小型全自动弯管机,气缸控制无精度要求的夹紧、抽芯等动作,通过伺服电机来进行精密动作控制,如弯管、送料、转管、换模等。

4、全伺服弯管机

该种系统是整机的所有动作,全部由伺服电机驱动控制,常常应用在进口弯管机和国内的高端弯管机上。

六、弯管机的数控系统类别及功能特点

弯管机通常采用以下几种方式作为控制系统的载体:微电脑芯片、PLC控制系统、工控机系统、PLC+工控机系统。

1、单片机

该种系统也成为单片机系统,液压弯管机的动作被集成在一块电路板芯片上,系统完全处于锁定状态,即只可使用,无法修改。但是好处是显而易见的,原理简单,元器件少,稳定价优,使用于绝大部分单头弯管机。另外,单片机也已经成熟的应用于管端成型机、圈圆机、切管机等设备上。

2、PLC控制系统

该控制系统是以PLC为系统核心,配以触摸屏幕为显示载体的主流系统,系统开放度高,功能强大,适用于全自动弯管机、数控切管机、自动化弯管机、气动弯管机等设备。除此以外,当今市场上绝大多数自动化设备,均采用此种系统,系统也非常适合和机器人联机使用。

3、工控机系统

工控机系统是张家港索特机械基于工业计算机为核心,配以工业触摸屏幕为显示载体的系统,系统的专用性高,相比PLC系统,工控机的强项是运算功能,可轻松的实现多轴联动,仿真模拟及显示功能。

4、PLC+工控机系统

这是符合国际化通用机械设备的硬件架构,兼具工控机的运算,以及PLC编程的高开放度,动作控制的稳定性。此种架构可将弯管机的性能进一步提升,提升动作的连贯性,设备的响应效率。

七、弯管机的工作环境要求

设备需要基本水平的工作地面。设备随机会配置调水平的机床垫铁,能在一定范围内调整设备水平。

设备禁止在露天环境下使用。

尽量避免强酸、强碱、强磁性的环境。

设备安装现场能提供稳定的380V电源,并且在电源到设备之间预留电线摆放槽或者金属管做保护。

部分机型,需要用户提供稳定的,且压力不低于0.7Mpa的空气动力。

八、弯管机使用中需要注意的安全事项

操作者要经过必要的安全培训,掌握有关安全操作的知识后方可使用、维护弯管机,同时在使用过程中,需要严格遵守下列安全说明:

1、 在弯管机操作中,必须按机械外形留足弯管机前、后、左、右的工作区域,以免发生机械及人身安全事故。

2、 机械摆放要平整、牢固、安全可靠。

3、 由于弯管机机头活动,用户可根据自己的加工范围制作有效的防护装置。

4、 机械必须接地线,操作者不得擅自调节感应开关,系统压力等。

5、 更换模具时必须关掉液压马达,调机时严禁不相关人员围视,以免发生事故。

6、 工作前应检查各相关感应开关,电脑值是否都到位,螺丝是否都锁紧。

7、 随时检查机械的润滑情况,及时补充润滑油。

九、弯管机的日常维护方法

弯管机在长期使用过程中,需要按照以下内容对设备进行日常的保养和维护:

1.清洁每个机械滑动部件上的灰尘铁屑等杂物,清洁后,添加润滑油以减少机械部件的磨损。每班必须擦拭和清洁模具,导轨和变速箱的表面,防止生锈。设备自动润滑系统中的润滑油是否足够,并检查弯管机各个运动部件是否卡死或者因磨损造成间隙过大。

2.在电气方面,首先需要检查和运动部件连接的电缆线是否有磨损破皮的情况,若有需要及时停机检修,否则容易造成设备短路、造成电器元件的损坏,严重情况下甚至会造成设备起火。其次就是检测设备的每个安全检测开关是否能正常工作,这是防止人员损伤的重要安全手段。最后检查每个检测开关是否能正常工作,有无接触不良的情况,以确保设备能正常工作。检查移动操作台和弯管机电柜之间的连接电缆是否连接牢固。

3.在液压系统方面,首先要检查压力表是否正常工作,防止设备超过系统最大压力造成设备损坏。定期检查油箱的液压油须至油面计80%以上。

4.检查每个液压缸的的活塞杆表面是否有划伤。如果有拉痕,请及时更换,并及时更换油缸密封件。

5.检查主轴和弯管机头之间的轴承下方的锁紧螺母是否有松动,弯管机在长时间的使用过程中,锁紧螺母会由于金属疲劳现象,出现一定的松动,需要定期对齐进行锁紧。

十、弯管机的常见故障及解决方案

1、弯管机漏油时,需要检测漏油的位置,并按照对应的方法处理:

a.油缸漏油,确认油缸的缸筒及活塞杆是否有损伤,若无,只需要更换密封件,若有则需要更换油缸。

b.油管漏油,若油管接头松动,拧紧即可。若接头或者油管破损,则需要更换油管及接头。

2、若发现机器压力不足,请检查油箱内油位置是否足够,油温是否过高。

3、当接近开关未感应到时,显示屏上会显示相应的故障原因,按照显示的故障了解故障位置,方便维修排除,详情参考图示。

4、如发现转角角度不准,请先检查附爪油缸是否前进,是否到位,或检查相对应的附爪是否加工过大。

5、如发现工作中伺服不转角或伺服马达不送料,请检查伺服驱动器是否出现故障代码。最常见的故障是指电压瞬间过低,如出现以上状况,请先将总电源关掉,待30秒后重新开机即可工作,如无法解决,请通知本公司,切勿擅自拆卸修理,否则后果自负。

6、如弯管角度不准,请检查编码器连轴器固定螺丝是否松动,末端慢弯是否有输入角度。

7、如发现油压某一个动作没有响应,请检查对应的电磁阀是否出现异常。

十一、如何选购适合自身使用的弯管机

结合以上内容,客户可根据企业状况,弯管产品的相关技术要求,选择适合的弯管机,同时可使用我公司的设备自助选型系统,做初步的设备选型。

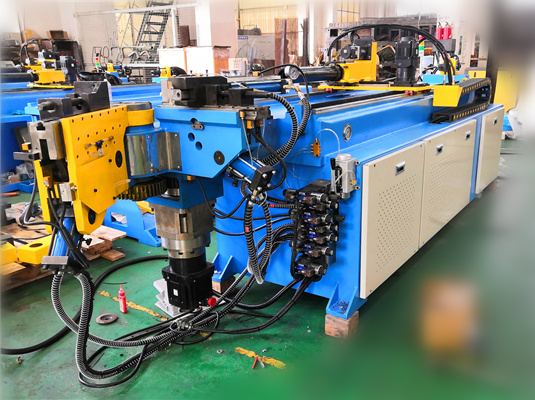

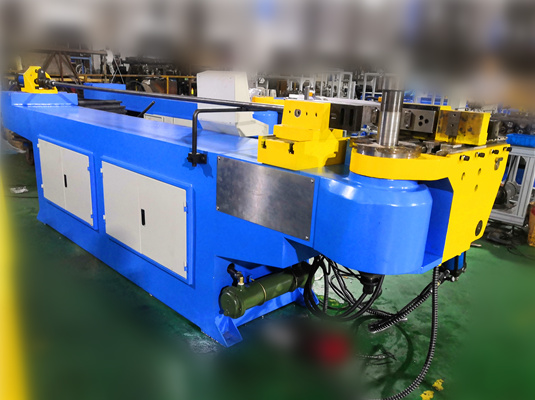

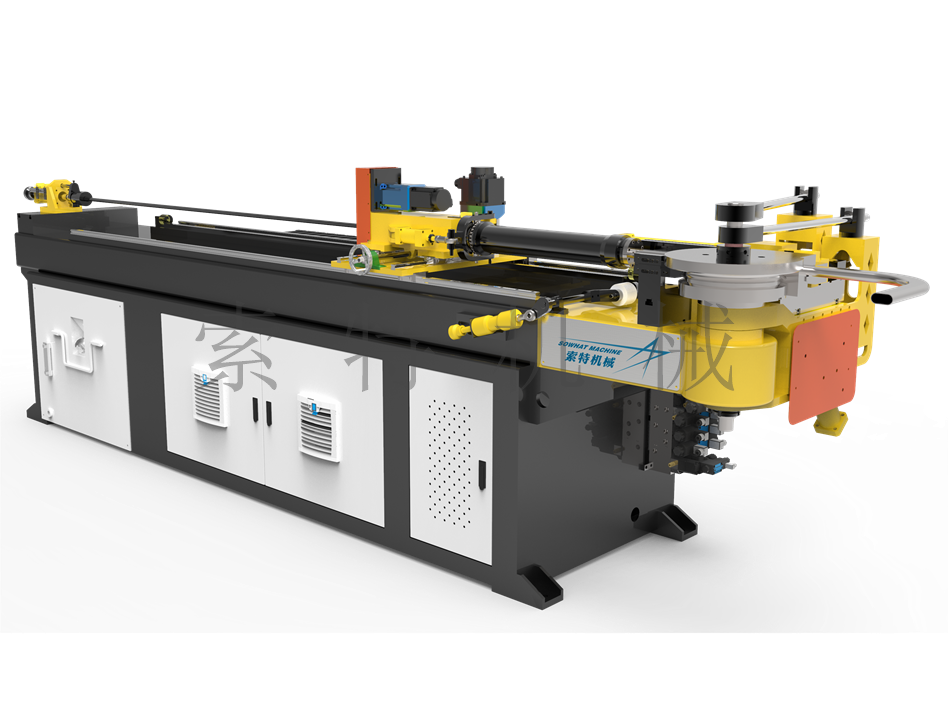

推荐产品