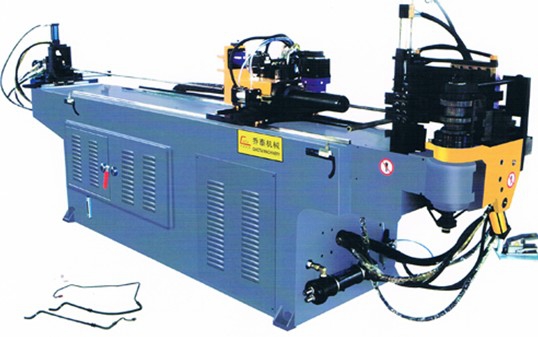

全自动弯管机对防止或减轻弯管缺陷的产生,弯制出符合企业要求的管件,就应在弯管过程中可以采取一些相应的对策研究加以分析解决。全自动弯管机送料方式一般分为液压送料,伺服电机送料。切管机计数器可设置切料的次数,切料完毕后自动停机。数控弯管机应用是航空航天、汽车、机车、摩托车、船舶、石化、电力、天然气、核工业、锅炉、车辆、健身器材、空调制冷.体育用品等管件的弯曲加工设备。在产品进行设计系统结构允许的范围内,应尽可能通过设计具有较大的弯曲半径。对于学生前面提到的几种常见问题缺陷,应有针对性的采取有效措施。在管件弯制过程中,由于生产工艺及操作方法不当等原因,可能存在会使弯制的管件产生影响不同数据类型、不同文化程度的缺陷,尤其当管件弯制半径较小且模具间的位置及力量搭配不当时,产生一定缺陷的可能性更大。

1、对于圆弧外侧变扁严重的管件,在进行无芯弯管时可将压紧模设计成具有反变形槽的结构形式,以减轻弯曲时的变扁程度。对于有芯弯管,应及时检查芯棒的磨损情况,保证芯棒与管子内壁间的单边间隙不大于0.5mm,同时,安装芯棒时的提前量要适当。

2、小半径弯管时圆弧外侧减薄时弯曲工艺的特性决定的,是不可避免的,但应采取措施克服减薄量过大的情况,常见的有效方法是使用侧面带有助推器和尾部带有顶推装置的全自动弯管机。工作时助推或顶推机构推动管子向前,抵消管子弯制的部分阻力,改善管子剖面上的应力分布状态,是中性层外移,从而达到减少圆弧外侧减薄量的目的。助推和顶推速度根据弯管实际情况确定,使其和弯管速度相匹配。

3、对于圆弧内侧起皱,应根据起皱位置采取对应措施,若是前切点起皱,应向前调整芯棒位置,使芯棒提前量适当,已到达弯管时对管子的合理支撑;若是后切点起皱,应加装防皱快,并使其安装位置正确,还要调整压紧模块的压力是压力适当;若圆弧内侧全起皱,除调整压紧模使压力适当外,还要检查新棒直径,直径太小或磨损严重时应更换芯棒。

4、对于一个管子圆弧外弯裂的情况,应首先可以保证管材发展具有一种良好的热处理技术状态,排除管材的因素后再检查压紧模的压力管理是否存在太大,并调整使其工作压力选择适当。检查芯棒直径是否过大,直径大事要进行修模,并保证芯棒与管内壁有良好的润滑,同时我们采取一些适当控制措施,避免机床抖动。

为此,具体分析了不同类型缺陷产生的原因,并根据不同的情况采取相应的措施,如调整模具零件之间的位置和压力、选择合适的顶头、良好的润滑、增加抗皱模和推模装置等。

推荐产品